0574-86628368 13656881518

0574-86628368 13656881518

文章來源:智科技術(shù)中心 時(shí)間:2016/10/18

真空鍍膜PVD氮化鈦涂層刀具切削性能的試驗(yàn)研究

隨著制造業(yè)的發(fā)展,難加工材料日益增多,先進(jìn)機(jī)械加工中心和數(shù)控機(jī)床相繼出現(xiàn),人們對(duì)刀具的耐用度處理及切削效率提出了更高的要求。在高速鋼刀具的基體上,用物理氣相沉積方法(PVD),涂覆一層適當(dāng)厚度的TiN硬質(zhì)膜,可以大幅度地提高高速鋼刀具的使用性能,對(duì)硬質(zhì)合金刀具也有很好的效果。目前,離子鍍涂層刀具在先進(jìn)工業(yè)國(guó)家中已獲得普遍的采用。盡管經(jīng)過20多年的發(fā)展,涂層家族已出現(xiàn)了許多新的成員,但至今工具的主流涂層仍是TiN系涂層,同時(shí)TiN系涂層也是制備其它高性能涂層的基礎(chǔ)心。本文探討了TiN涂層刀具的制備工藝和涂層性能,并通過切削試驗(yàn)對(duì)比分析了刀具的使用壽命。

1、試驗(yàn)材料及方法

Φ10mm直柄麻花鉆鉆頭的選材為W6M05Cr4V2高速鋼,化學(xué)成分(質(zhì)量分?jǐn)?shù),%)為0.80~0.90C、5.50~6.75W、4.50~5.50Mo、3.80~4.40Cr、1.75~2.20V、余量Fe。經(jīng)1260℃淬火、560℃回火3次處理后鉆頭硬度為62HRC。Φ10mm四刃直柄銑刀的選材為YT14硬質(zhì)合金,化學(xué)成分(質(zhì)量分?jǐn)?shù),%)為78WC、8TaC、14Co,粉末冶金燒結(jié)成型。W6M05Cr4V2高速鋼試樣尺寸為20mm×12mm×2mm,試樣表面經(jīng)金相砂紙磨制并拋光成鏡面。鉆頭和銑刀在汽油中刷洗初步除油污后經(jīng)金屬清洗劑和有機(jī)溶劑多道次超聲清洗。

真空鍍膜PVD沉積設(shè)備配置3個(gè)陰極靶,帶有可移動(dòng)電子分離屏的電子和氬離子刻蝕系統(tǒng)。鍍膜時(shí)先抽真空至0.005~0.010Pa本底真空度并對(duì)工件進(jìn)行預(yù)熱,隨后進(jìn)行Ar離子清洗和金屬離子清洗;然后通入0.1~0.5Pa的N2,在50~80A的弧流與150-300V的負(fù)偏壓下沉積45min,沉積溫度為450~460℃。工藝參數(shù)的設(shè)計(jì)與調(diào)整,應(yīng)以獲得最佳的涂層結(jié)構(gòu)和性能為依據(jù)。通常高負(fù)偏壓和低氣體壓力,可產(chǎn)生致密平整的纖維狀組織,涂層強(qiáng)度、硬度高;而低負(fù)偏壓和高氣體壓力會(huì)導(dǎo)致較粗大的錐狀形態(tài)的柱狀晶,組織較為疏松,強(qiáng)韌性低。但負(fù)偏壓過高,產(chǎn)生過度的濺射,又會(huì)降低沉積速率。基材預(yù)熱溫度對(duì)涂層內(nèi)應(yīng)力有影響,而鍍膜溫度除對(duì)基材的強(qiáng)度、硬度有影響外,對(duì)膜/基結(jié)合力的影響尤甚,較高的鍍膜溫度有利于膜/基結(jié)合力的提高。對(duì)同爐沉積的TiN涂層試樣進(jìn)行膜層硬度測(cè)試、X射線衍射分析和掃描電子顯微鏡觀察與分析。試驗(yàn)設(shè)備分別為L(zhǎng)eica MeF3型高分辨金相顯微鏡、MICRO—DUROMAT4000型顯微硬度計(jì)(施加載荷為0.25N,保荷時(shí)間為15s)、Y-4Q型x射線衍射儀和Philips公司XL-30FEG型掃描電子顯微鏡,同時(shí)采用WS-92涂層附著力劃痕試驗(yàn)機(jī)測(cè)試涂層膜/基結(jié)合強(qiáng)度。并對(duì)涂層刀具與無涂層刀具進(jìn)行了現(xiàn)場(chǎng)切削對(duì)比試驗(yàn)。

2、試驗(yàn)結(jié)果與分析

2.1 試樣的試驗(yàn)結(jié)果

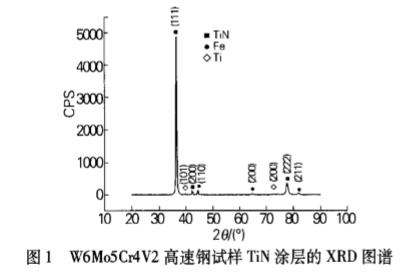

圖1為W6M05Cr4V2高速鋼試樣TiN涂層的XRD圖譜。由圖1可知,涂層的組成物相為TiN和少量的Ti,面心立方結(jié)構(gòu)的TiN在(111)面上具有強(qiáng)烈的晶體生長(zhǎng)擇優(yōu)取向,未見四方結(jié)構(gòu)的脆性相Ti2N的衍射峰。Ti的衍射峰是鈦滴所致,F(xiàn)e為基體相的衍射峰。從晶體學(xué)角度分析,TiN相具有與(111)或(222)密排面一致的擇優(yōu)取向時(shí),微觀上比具有(200)取向的TiN更加致密,這有助于提高涂層結(jié)合力和耐氧化性,同時(shí)脆性相Ti2N相對(duì)減少,給膜-基結(jié)合力也會(huì)帶來有益的貢獻(xiàn)。

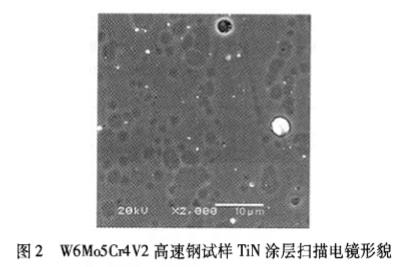

圖2為W6M05Cr4V2高速鋼試樣涂層的表面形貌,涂層橫截面厚度為3.2um。由圖2可見,TiN膜層均勻、致密,涂層表面平滑,Ti滴(白色)數(shù)量少,并且顆粒大多數(shù)較細(xì)小。照片中黑色陰影應(yīng)是沉積時(shí)離子轟擊致使液滴脫落而留下的痕跡。液滴數(shù)量少及液滴尺寸小,有利于提高TiN涂層的表面硬度及致密性,從而提高涂層的耐磨性及氧化抗力。

表1為不同材料顯微硬度的測(cè)定結(jié)果。由于涂覆的TiN涂層較薄,涂層的硬度受基材硬度的一定影響。由表1可知,鍍膜后顯著提高了刀具的表面硬度,有利于提高刀具表面抵抗磨損的能力。

采用WS-92涂層附著力劃痕試驗(yàn)機(jī)對(duì)試樣進(jìn)行膜一基結(jié)合力測(cè)試,加載速率為100N/min,劃痕速率為4mm/min,停止載荷為100N。每個(gè)樣品做3條劃痕試驗(yàn),根據(jù)劃痕聲測(cè)圖上出現(xiàn)連續(xù)峰時(shí)的實(shí)際試驗(yàn)力,結(jié)合金相顯微鏡觀察劃痕邊沿涂層脫落情況,以確定臨界載荷,并以此表征膜一基結(jié)合力。綜合分析后得出,TiN涂層的膜-基結(jié)合力超過100N。

2.2 鉆頭切削試驗(yàn)

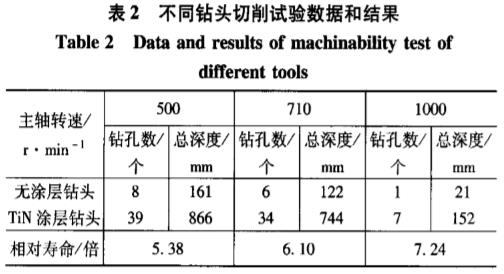

試驗(yàn)機(jī)床為Z5140A立式鉆床,切削主軸轉(zhuǎn)速分別為500r/min、710r/min和1000r/min,進(jìn)給量為0.112mm/r,鉆孔深度為22mm,切削方式為干切削。被加工材料為40Cr鋼,經(jīng)調(diào)質(zhì)處理后硬度為36-40HRC。在試驗(yàn)過程中,當(dāng)鉆頭發(fā)出劇烈尖叫聲或異常震動(dòng)等不能正常切削的現(xiàn)象時(shí),立即停止試驗(yàn)。當(dāng)切削主軸轉(zhuǎn)速為500r/min時(shí),無涂層鉆頭和有TiN涂層鉆頭都能夠平穩(wěn)地進(jìn)行切削,且切削聲音較小,有TiN涂層鉆頭的壽命約是無涂層鉆頭的5倍以上;當(dāng)主軸轉(zhuǎn)速為710r/min時(shí),無涂層鉆頭已不能穩(wěn)定地切削,且切削聲音大;有TiN涂層鉆頭則能平穩(wěn)地進(jìn)行切削,且切削聲音相對(duì)較小,有TiN涂層鉆頭的壽命大約是無涂層鉆頭的6倍以上。當(dāng)主軸轉(zhuǎn)速為1000r/min時(shí),無涂層鉆頭在剛開始鉆孑L時(shí)就發(fā)出較大的尖叫聲,第一孔還沒鉆完,鉆頭已經(jīng)發(fā)紅,發(fā)生了嚴(yán)重的燒損;有TiN涂層鉆頭卻能相對(duì)平穩(wěn)地進(jìn)行切削,但切削聲音也很大,壽命大約是無涂層鉆頭的7倍以上。切削試驗(yàn)數(shù)據(jù)和結(jié)果如表2所示。由表2的試驗(yàn)數(shù)據(jù)可知,隨著切削速度的提高,涂層鉆頭相對(duì)無涂層鉆頭的優(yōu)勢(shì)更加明顯。有涂層高速鋼鉆頭可以適用于高速切削加工,壽命大約是無涂層鉆頭的5~7倍。

2.3 銑刀切削試驗(yàn)

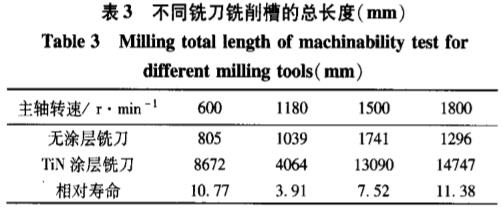

試驗(yàn)機(jī)床型號(hào)為XK5032數(shù)控立銑升降臺(tái)銑床,GSK CNC Series990M控制系統(tǒng)。切削主軸轉(zhuǎn)速分別為600r/min、1180r/min、1500r/min和1800r/min,進(jìn)給量為0.13mm/r,銑削深度為2mm,切削方式為干切削。被加工材料為40Cr鋼,經(jīng)調(diào)質(zhì)處理后硬度為36~40HRC。試驗(yàn)在被加工材料實(shí)體上銑削凹槽。在4種切削主軸轉(zhuǎn)速的試驗(yàn)方案中,當(dāng)無涂層銑刀發(fā)出劇烈尖叫聲時(shí),停止切削,檢驗(yàn)發(fā)現(xiàn)4條側(cè)刃后刀面磨損帶VB≥0.5 mm(測(cè)量位置距離刃尖1mm),切削刃口已經(jīng)磨鈍或崩刃,因此認(rèn)為無涂層銑刀已經(jīng)達(dá)到刀具壽命的極限。而有TiN涂層銑刀切削聲音相對(duì)較小,且側(cè)刃后刀面磨損帶仍較小,VB=0.2~0.3mm,還可以繼續(xù)正常切削加工。由表3現(xiàn)場(chǎng)試驗(yàn)結(jié)果可以看出,有TiN涂層銑刀的壽命大約是無涂層銑刀的3~11倍。涂層硬質(zhì)合金銑刀要在適當(dāng)?shù)那邢魉俣戎胁拍芨冒l(fā)揮刀具的使用壽命,其機(jī)理有待進(jìn)一步探索。

2.4 結(jié)果分析

試驗(yàn)數(shù)據(jù)表明,刀具表面鍍覆一層TiN硬質(zhì)膜后,表面硬度顯著提高,抗磨損能力和切削性能大大改善。由于TiN是間隙相,具有高硬度、高耐磨性、高穩(wěn)定性等特點(diǎn),同時(shí)TiN涂層能減少工具表面的摩擦系數(shù),降低刀具切削刃部的溫度,提高工具的加工速度和工件表面質(zhì)量,因而使刀具的使用壽命成倍提高。這對(duì)于難加工材料和高速切削的工況條件,效果更加明顯。

根據(jù)磨損理論,鋼件在低速切削時(shí),主要是粘著磨損,當(dāng)切削速度提高時(shí),主要是磨粒磨損和熱磨損及氧化磨損。對(duì)于粘著磨損,若以每單位滑動(dòng)長(zhǎng)度相應(yīng)的磨損體積定義為磨損率W,則W=α?k?P/H,式中α為系數(shù),k為磨屑形成幾率,P為法向載荷,H為材料硬度,因此磨損率與材料的硬度成反比。對(duì)于磨粒磨損,磨損率W=K?P?tgθ/H,式中K為系數(shù),θ為磨粒圓錐面與軟材料平面問的夾角,同樣磨損率與材料的硬度成反比。由此可見,高硬度的TiN涂層磨損率低。另外從掃描電鏡照片和劃痕試驗(yàn)結(jié)果可以看出,TiN涂層均勻、致密,與基體結(jié)合良好,可以認(rèn)為TiN膜對(duì)切削熱起到了有效的隔離作用;同時(shí),對(duì)金屬陽離子的向外擴(kuò)散和氧離子向內(nèi)傳輸,起到抑制作用,制約了氧化膜的生長(zhǎng),從而提高了高溫氧化抗力。由于TiN涂層的摩擦系數(shù)僅為0.4,耐熱溫度達(dá)600℃以上,這對(duì)降低熱磨損或氧化磨損也是相當(dāng)有利的。試驗(yàn)過程中發(fā)現(xiàn)用TiN涂層刀具進(jìn)行切削作業(yè)時(shí),機(jī)床的震動(dòng)和摩擦噪聲較小,切削平穩(wěn)性提高,切削阻力較小。

3、結(jié)論

(1)高性能的真空PVD鍍膜涂層設(shè)備是制備高品質(zhì)TiN涂層的物質(zhì)基礎(chǔ),合理的涂層工藝參數(shù)設(shè)置是獲得高性能涂層的技術(shù)保證。利用多功能電弧等離子體鍍膜機(jī),輔之以合理的鍍膜工藝,可以在刀具上鍍出性能優(yōu)良的TiN涂層。

(2)本試驗(yàn)制備的TiN涂層具有高硬度、高耐磨性、高膜基結(jié)合力等優(yōu)異的綜合性能;所鍍覆的TiN涂層刀具使用性能好,服役壽命長(zhǎng),有涂層高速鋼鉆頭使用壽命是無涂層鉆頭的5-7倍,有涂層硬質(zhì)合金銑刀使用壽命是無涂層銑刀的3~11倍。

(3)有TiN涂層刀具相對(duì)無涂層刀具而言,切削時(shí)機(jī)床的震動(dòng)和摩擦噪聲較小,切削平穩(wěn)性提高,切削阻力較小,切削輕快,機(jī)床消耗功率小,切削效率高,經(jīng)濟(jì)性好。